Sběrnice INTERBUS (Ovládání a řízení krokového motoru pomocí

sběrnice Interbus)

Zadání:

1. Seznamte se s laboratorní úlohou využívající sběrnici INTERBUS a OPC server pro monitorování a konfiguraci reálné úlohy ověřující možnosti krokového motoru.

2. Ověřte funkčnost jednotlivých modulů systému Control Web 2000 („Monitorování“, „Úhel natočení“) dle postupu pro jednotlivá měření.

3. Vyjádřete se k jednotlivým naměřeným průběhům.

4. Zhodnoťte výsledky měření.

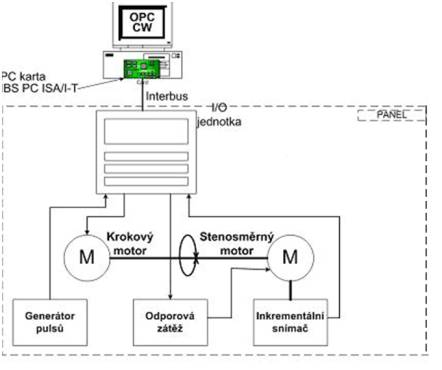

Schéma zapojení:

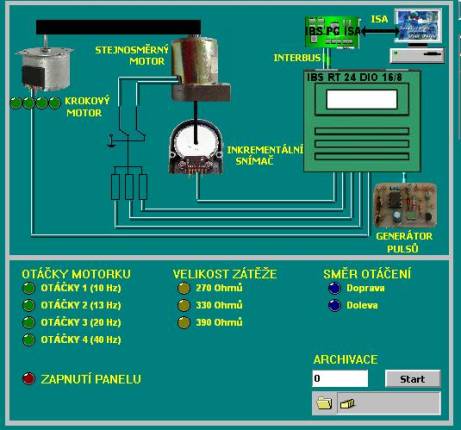

Obr.1 Schéma propojení technických prostředků pracoviště se sběrnici INTERBUS

Teoretický rozbor:

Vývoj v automatizaci a řízení technologií vedl k přechodu od připojování vstupů a výstupů řídicího systému v rozváděči k využívání průmyslových sběrnicí. Jako jedna z prvních s touto myšlenkou přišla firma Phoenix Contact. Průmyslová sběrnice Interbus, jejímž autorem je tato firma, se stala standardem v mnoha odvětvích průmyslu. Interbus je součástí mezinárodních norem IEC 61158 a EN 50254.

Sběrnici Interbus je možné použít ke sběru dat ve většině řídicích systémů významných výrobců. Pro samotné napojení sběrnice na řídicí systém se používá komunikační procesor. Komunikační procesor se jako jediný řídicí účastník (master) na sběrnici stará o její kompletní obsluhu, přenos dat, statistické vyhodnocení přenosu a diagnostiku.

Topologie sběrnice je aktivní kruh. Každý účastník je začleněn do uzavřené přenosové cesty. Hlavní kruh může mít odbočky – větve nižší úrovně. Úrovní může být až šestnáct. Tato topologická struktura, zvaná otevřený strom, činí sběrnici velmi flexibilní, snadno přizpůsobitelnou změnám technologie. Celkem může být na sběrnici připojeno 512 zařízení s 4 096 vstupně-výstupními body. Maximální vzdálenost mezi dvěma přístroji na sběrnici je 400 m, celková délka sběrnice je do 13 km. Informace o struktuře sběrnice je uložena jen v komunikačním procesoru, a tak není zapotřebí fyzicky adresovat jednotlivé účastníky. Kompletní adresace se provádí při konfiguraci komunikačního procesoru z PC pomocí konfiguračního nástroje CMD.

Interbus na rozdíl od jiných sběrnic používá k přenosu informací metodu souhrnného bloku (summation frame). Tato metoda využívá jeden velký blok dat, ve kterém má každý účastník vyhrazenou svoji část. Přenos tohoto bloku je realizován postupným sériovým přenosem jednotlivých bitů. Přenos se uskutečňuje vždy mezi dvěma účastníky na sběrnici (řídicí účastník na prvního řízeného účastníka, první na druhého atd., poslední řízený účastník zpět na řídicího). Nekomunikuje tedy přímo řídicí a řízený účastník, ale data se šíří pomocí postupného předávaní bitů mezi účastníky v kruhu. Každý účastník přečte celý blok a pracuje s daty, která jsou pro něj určena. Delší zprávy mohou být rozděleny do více bloků (např. při nastavování parametrů účastníka). Pro ostatní data funguje účastník jen jako opakovač a zesilovač. V jednom cyklu sběrnice komunikuje řídicí účastník se všemi řízenými účastníky na sběrnici – komunikace je časově deterministická. Při komunikaci metodou souhrnného bloku se výrazně mění objem přenášených procesních dat. Naproti tomu objem organizačních (režijních) dat je v rámci jednoho cyklu konstantní. Takovým způsobem se v některých případech dosahuje až pětinásobně větší účinnosti přenosu dat oproti sběrnicím s pevnou délkou bloku.

Kruhová topologie umožňuje rozdělit celou síť na nezávislé segmenty. Vyskytne-li se v některém z nich závažná chyba, tj. přerušení sběrnice nebo zkrat, lze toto místo přesně lokalizovat a řídicí člen vadný segment odpojí.

V době klidu na sběrnici, kdy řídicí člen nevysílá žádná procesní data, zasílají se stavové zprávy. Nepřijme-li účastník žádnou zprávu po dobu delší než 25 ms, usoudí, že komunikace není v pořádku, přejde do bezpečného stavu a přeruší činnost.

Control web 2000

Controv Web 2000 je SCADA/HMI (Supervisory Control and Acquisition / Human Machine Interface) systém využitelný ve všech odvětvích průmyslu pro řízení a monitorování rozsáhlých technologických procesů, např. jaderných elektráren nebo soustav vodních děl. Dále jím lze přímo řídit nejrůznější výrobní stroje a linky. K dispozici jsou všechny komponenty nutné k tvorbě vizualizačních aplikací - zobrazovací a ovládací prvky, alarmy a archivy, historické trendy apod.

OPC komunikace

OPC je standardizovaná metoda přenosu dat v průmyslových informačních systémech, která postupně nahrazuje dřívější méně spolehlivý přenos prostřednictvím protokolu DDE. Je založena na technologiích OLE, COM a DCOM firmy Microsoft. Z pohledu praxe se pod označením standard OPC skrývá množina rozhraní, vlastností a metod používaných pro řízení procesů a aplikací v různých oblastech průmyslu. Celkově lze OPC chápat jako společné rozhraní pro komunikaci s různými zařízeními pro řízení technologického procesu nebo se zařízeními v procesu. K hlavním přínosům standardu OPC patří nezávislost na výrobci hardwaru a softwaru a rychlý a spolehlivý přenos dat.

Krokový motorek

Krokové motorky se používají tam, kde je zapotřebí pootočit hnaným zařízením o určitý úhel. Při dosažení cílové polohy se motor zastaví, ale dále vyvozuje statický vazebný moment, který zabraňuje pootočení hřídele z této polohy.

Krokem je nazývána úhlová změna polohy hřídele. Jeho velikost závisí na způsobu vinutí fází motoru, na jejich počtu a způsobu řízení. Velikost kroku bývá až 0,5°. K dalšímu zpřesnění polohování se někdy používá převodů.

Krokové motory se člení na dvě hlavní skupiny:

· Krokové motory s aktivním rotorem. Ty mají rotor vytvořen buďto permanentním magnetem nebo cívkou.

· Krokové motory s pasivním rotorem (reakční). Jejich rotor je vytvořen z magneticky měkkého materiálu s vytvořenými zuby.

Krokové motory lze zpravidla řídit n-taktním nebo 2n-taktním způsobem.

n-taktní

způsob:

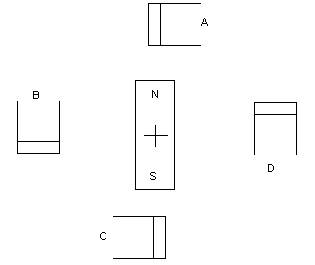

Přivedeme-li napětí na cívky A a C tak, aby na spodním konci cívky A vznikl jižní pól a na horním konci cívky C pól severní, pak zaujme rotor polohu vyznačenou na obr. 2. Přeruší-li se tyto proudy, a přivede-li se napětí na cívky B a D, pootočí se rotor k čelům těchto cívek o příslušný krok.

2n-taktní

způsob:

V prvním taktu teče proud mezi cívkami A a C. Rotor tak zaujme naznačenou polohu. Tečou-li proudy do cívek A a B a do cívek C a D tak, aby A a B přitahovaly severní pól rotoru a cívky C a D jeho jižní pól, rotor zaujme polohu mezi čely těchto cívek. Velikost kroku je oproti n-taktnímu řízení poloviční. Má-li se pootočit rotorem o stejný krok dále, rozepnou se proudy cívek A a C, cívkami B a D proud dále teče, a proto se k jejich čelům rotor přitáhne. Takto bylo dosaženo stejné polohy jako u n-taktního řízení, ale na dva kroky 2n-taktní řízení.

U skutečných krokových motorů je velikost kroku mnohem menší než 90°, jak vyplývá z obrázku. Je to způsobeno tím, že každé z vinutí statoru je tvořeno více cívkami umístěnými po obvodu pláště.

Obr. 2 – Princip krokového motoru

V úloze je použity krokový motor ze staré jehličkové tiskárny, kde poháněl přes ozubený převod její válec.

K řízení motorku je použita jednodušší možnost řízení – n-taktní řízení.

Obr. 3 – Stator krokového motoru

Obr. 4 – Rotor krokového motoru

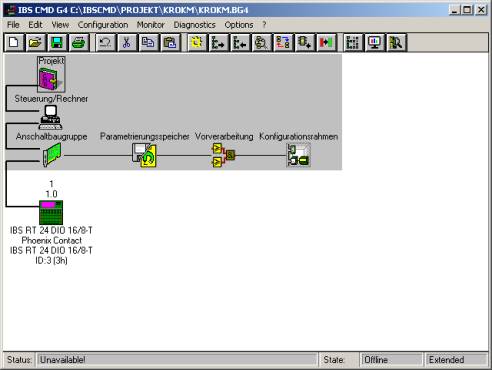

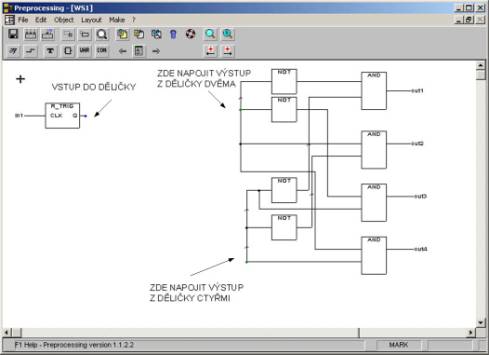

Popis vývojového prostředí v IBS CMD a práce v něm

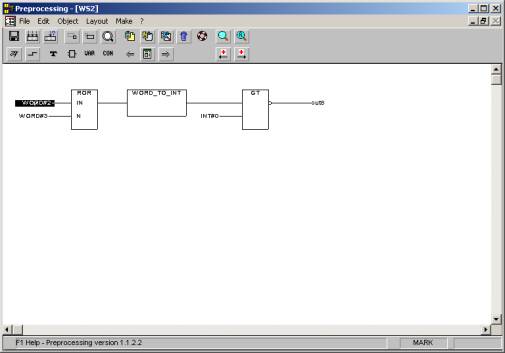

Po spuštění programu IBS CMD se nám otevře hlavní obrazovka obr. 5. Potom si přes menu File ® Open otevřeme zkušební projekt „pokus“, který je umístěn v adresáři „Projekt“. Potom na ploše klikneme na menu Vorverarbeitung, tím ho označíme a po kliknutí pravým tlačítkem myši se nám otevře nabídka. Zde zvolíme položku programming. Teď se nacházíme v programovací části IBS CMD (obr. 6). Programujeme zde tak, že na plochu vkládáme různé logické bloky, které vzájemně propojujeme.

Obr. 5 – Hlavní obrazovka v IBS CMD

Obr. 6 – Programovací okno IBS CMD

Bloky na

plochu vložíme tak, že na plochu klikneme, tím se na ploše vytvoří křížek.

Potom klikneme na ikonku ![]() . Z

nabídky „Name“ si vybereme potřebný blok. Vysvětlení, co který blok znamená a

jeho pravdivostní tabulku si můžeme najít v nápovědě. Propojit jednotlivé bloky

a proměnné nám umožní ikonka

. Z

nabídky „Name“ si vybereme potřebný blok. Vysvětlení, co který blok znamená a

jeho pravdivostní tabulku si můžeme najít v nápovědě. Propojit jednotlivé bloky

a proměnné nám umožní ikonka ![]() .

Proměnné vkládáme na plochu pomocí ikonky

.

Proměnné vkládáme na plochu pomocí ikonky ![]() .

.

Po vložení

všech bloků, proměnných a jejich propojení musíme nechat projekt zkompilovat. K

tomu slouží ikonka ![]() .

Pokud byla nalezena chyba, musí se opravit. Po úspěšném zkompilování projektu

se zpět do CMD dostaneme tak, že v menu „File“ zvolíme položku „Back to CMD“.

.

Pokud byla nalezena chyba, musí se opravit. Po úspěšném zkompilování projektu

se zpět do CMD dostaneme tak, že v menu „File“ zvolíme položku „Back to CMD“.

Nyní musíme nahrát projekt na PC kartu. Na ploše klikneme pravým tl. myši na menu „Anschaultbaugruppe“ zvolíme položku „Paramererization“ a z další nabídky „Execute“. Dále potvrdíme položku „Startup with PDP“, dále případná varování a poté by měl být projekt nahrán.

Popis úlohy

V této úloze se testuje krokový motor při různých úrovních zatížení a při různých otáčkách tohoto motorku.

Úloha se skládá ze tří částí:

V první části se otáčky krokového motorku, úroveň zatížení a směr otáčení ovládají přímo z panelu úlohy pomocí tlačítka a přepínačů. Algoritmus, podle kterého úloha funguje je naprogramován ve vývojovém prostředí firmy PHOENIX CONTACT – IBS CMD SWT G4. V systému Control Web 2000 se provádí pouze vizualizace.

V druhé části úlohy je vše řízeno ze systému Control Web 2000. To znamená, že program pro změnu otáček motoru, smyslu otáčení a velikosti zátěže atd. je realizován v systému Control Web 2000.

Třetí část úlohy je zaměřena na seznámení s vývojovým prostředím firmy PHOENIX CONTACT.

Cílem měření je zjistit, při jaké kombinaci otáček a zatížení začne krokový motorek prokluzovat, dále si vyzkoušet práci v SCADA/HMI prostředí a práci ve vývojovém prostředí firmy PHOENIX CONTACT – IBS CMD.

Vlastní měření by mělo probíhat ve třech krocích:

· Ovládání i monitorování úlohy s pomocí systému Control Web 2000 spojené s měřením úhlu pootočení.

· Ovládání úlohy na panelu, monitorování v systému Control Web 2000 a zjištění prokluzu krokového motoru.

· Vytvoření části blokového schéma ve vývojovém prostředí IBS CMD SWT G4.

Krokový motorek je napojen na čtyři diskrétní výstupy I/O INTERBUS jednotky IBS RT 24 DIO 16/8. Na jeden diskrétní vstup této jednotky se přivádí pevná vstupní frekvence, která se softwarově dělí 1x, 2x, 3x, 4x – z toho vyplývají otáčky krokového motorku. Tato vstupní frekvence spolu s dělením slouží pouze pro monitorovací část úlohy.

Zátěž je realizována pomocí stejnosměrného motorku. Velikost zátěže se ovládá přes tři diskrétní výstupy I/O INTERBUS jednotky a to tak, že pomocí těchto výstupů se budou vzájemně přepínat tři výkonové rezistory, které jsou předřazeny stejnosměrnému motorku. Tím dostaneme až 8 úrovní zátěže.

Zbylý osmý výstup I/O jednotky slouží k reverzaci smyslu zátěže při změně otáček krokového motoru. Tato reverzace se uskutečňuje pomocí relé, které změní polaritu na svorkách stejnosměrného motorku.

Otáčky krokového motorku se snímají inkrementálním snímačem otáček. Inkrementální snímač převádí rotační pohyb na elektrické signály pomocí fotoelektrického snímání rastrů. Z počtu pulsů se dá určit úhel natočení a z jejich frekvence rychlost otáčení.

Úhel pootočení se zjistí tak, že z počtu načtených pulsů a z celkového počtu pulsů na otáčku tento úhel vypočítáme.

Celá tato úloha je vizualizována a konfigurována v systému Control Web 2000. Spojení systému Control Web 2000 s PC kartou IBS PC ISA SC/I-T, která tvoří bránu ke sběrnici INTERBUS a I/O jednotce, je uskutečněno přes OPC server od firmy PHOENIX CONTACT. Schéma celé úlohy je na obr. 1.

V modulu „Úvod“jsou popsány základní informace o aplikaci a o panelu, který tato aplikace monitoruje a řídí.

Na obr.7 je panel úlohy „Úhel natočení“. U této úlohy není potřeba ručního ovládání umístěného na panelu. Krokový motor, stejnosměrný motorek i přepínání rezistorů je ovládáno pomocí aplikace vytvořené v systému Control Web 2000.

Obr. 7 Panel úlohy „ Úhel natočení“

Na obr.8 je panel úlohy, který slouží k zapnutí celého panelu, změně otáček a smyslu otáčení, dále k zapínání a vypínání výkonových rezistorů zátěže.

V systému Control Web 2000 je vytvořena aplikace pro monitorování stavu panelu.

Obr.8 Panel „Monitorování“

Na tomto panelu uvidíme změny provedené pomocí ručního ovládání. Panel je rozdělen na dvě části – část, která signalizuje změny pomocí LED diod a část vizualizační. Zde jsou vyobrazeny všechny hlavní součásti panelu a je zde znázorněno kudy a kdy tečou data, kdy se zaktivuje který odpor, kdy se sepne relé atd.. Součástí tohoto panelu je i archiver, pomocí kterého lze uložit do souboru signály, které posíláme z ručního ovládání na vstupy I/O jednotky, pulsy jdoucí na krokový motorek a pulsy z inkrementálního snímače.

Obr.9 Pracovní plocha v IBS CMD

Postup měření (Vliv zátěže na úhel natočení):

1. Zvolte rychlost otáčení, počet pulsů poslaných na vstupy krokového motoru a směr otáčení.

2. Nastavte úroveň zátěže, kterou se bude krokový motor zatěžovat. K dispozici máme zátěž 270 W, 330 W nebo 390 W.Tyto odpory můžeme stejnosměrnému motorku předřazovat jednotlivě nebo paralelní kombinace těchto odporů. Hodnotu paralelního zapojení si spočítejte.

3. Stiskněte tlačítko „START“. Na displeji „RYCHLOST“ se zobrazuje aktuální rychlost otáčení ve stupních za sekundu. Po uplynutí zadaného počtu pulsů se motorek zastaví. Na displeji se zobrazí hodnota, která představuje počet kroků na inkrementálním snímači.

4. Z tohoto údaje a doplňkových informací vypočítejte o jaký úhel se v daném směru krokový motorek pootočil a porovnejte jej s úhlem o který by se měl krokový motorek pootočit. Tento úhel se vypočítá ze zadaných pulsů.

5. Tlačítkem „RESET“ se počítadlo vynuluje.

6. Měření proveďte pro různé kombinace otáček a zatížení, popřípadě jiný směr otáčení.

7. Měřená i zadávaná data si archivujte tak, že do bílého políčka napište číslo, se kterým se soubor uloží. (např. ovladani2.dbf)

8. Výsledky měření si zaznamenejte po skončení měření se vyjádřete k tomu, zda zátěž, rychlost nebo směr otáčení krokového motoru ovlivňuje úhel pootočení.

9. Z uložených dat vykreslete statické charakteristiky pro rychlost.

Doplňkové informace:

· Počet zubů pastorku krokového motorku: Z1=16

· Počet zubů pastorku stejnosměrného motorku: Z2=18

· Počet pulsů z inkrementálního snímače na 1 otáčku: 36

· Počet kroků krokového motorku na 1 otáčku: 48

Postup měření (Monitorování):

1. Po spuštění aplikace vytvořené v systému Control Web 2000 je nutno nahrát na PC kartu algoritmus pro I/O jednotku. To se provede tak, že otevřeme program IBS CMD, na ploše tohoto programu je ikona „Anschaltbaugrupe“, pravým tlačítkem myši rozvineme nabídku a zvolíme položku „Paramererization“ a z další nabídky „Execute“. Dále potvrdíme položku „Startup with PDP“, dále případná varování a poté by měl být projekt nahrán.

2. Na panelu ručního ovládaní si zvolte zátěž a spočítejte kolik ohmů tato paralelní kombinace odporů činí.

3. Zvolte směr otáčení a panel zapněte.

4. Navolte pomocí příslušného tlačítka rychlost otáčení.

5. Měřená i zadávaná data si archivujte tak, že do bílého políčka napište číslo, se kterým se soubor uloží. (např. monitor3.dbf)

6. Měření proveďte několikrát pro různé otáčky i zatížení.

7. Po provedení celého měření se vyjádřete k tomu, jaká je souvislost mezi rychlostí otáčení, zátěží a prokluzem.

Postup měření (Úhel natočení):

1. Seznamte se s aplikaci v systému Control Web 2000 určenou pro monitorování a měření úhlu pootočení krokového motoru.

2. Seznamte se rovněž s prací ve vývojovém prostředí programu IBS CMD.

3. Po spuštění aplikace v Control Webu 2000 si zvolte modul „ÚHEL POOTOČENÍ“ a podle dříve popsaného postupu jej změřte.

4. Po spuštění aplikace v systému Control Web 2000 zvolte modul „MONITOROVÁNÍ“ a postupujte podle dříve popsaného postupu.

5. V programu IBS CMD otevřete adresář „Projekt“, v něm podadresář „Dodelej“ a pak soubor „krokM.BG4“. Ve vývojovém prostředí je již udělán dekodér a je nutno k němu dodělat generátor, což je vlastně dělička čtyřmi. Tato dělička čtyřmi se skládá ze dvou děliček dvěma. Na místa vyznačená na obr. 9 připojte vstup do děličky a výstupy z ní.

6. Celé měření zhodnoťte.

Podkladem pro tento návod byla diplomová práce [KOČAŘ 2004].

Otázky:

1. K čemu slouží systém Control Web 2000?

2. K čemu se využívají krokové motory?

3. Co je OPC?

4. Co je Interbus?